Page 337 - 《环境工程技术学报》2023年第1期

P. 337

第 1 期 李佩诗等:高炉渣质能耦合处理系统的综合评价 · 333 ·

这不仅是对资源的浪费,而且堆积的炉渣还会侵占 对于高炉渣的处理,当前研究主要集中于余热

[3]

土地、污染环境甚至危害人体健康 。因此,高效回 回收或资源化利用中的某一方面,能够兼顾二者的

收高炉渣余热并利用高炉渣制备高附加值产品对我 综合利用技术较少。笔者基于高炉渣的排出温度及

国经济社会的持续健康发展至关重要。 其成分组成,提出了一种新型的高炉渣质能耦合处

当前高炉渣余热回收主要采用水淬法,但该法 理系统,可高效回收高炉渣余热,并制备出沸石和类

会浪费大量新水且生成污染气体,故许多学者开始 水滑 石 2 种 CO 吸附剂 [12-13] 。通过对高炉渣质能耦

2

探索新的方法 [4-7] ,比如物理法和化学法等。物理法 合处理系统展开全生命周期分析,识别了各种负担

主要包括机械破碎法、风淬法和离心粒化法。如康 的主要来源,比较了不同单元的综合表现,以期为该

月等 通过对高炉渣进行不同碱度的调质,研究了 系统的进一步优化提供理论指导。此外,根据系统

]

[4

高炉渣的流动性、表面张力和结晶行为,并分析了高 特性,分析了其在环境、能源和经济方面的效益,以

炉渣物理特性对粒化效果的影响,以及高炉渣作为 期为其进一步推广应用奠定理论基础。

气淬喷吹原料的可行性;万新宇等 研究了轮式粒

]

[5

化器转速、雾化冷却水量等条件对高炉渣粒化颗粒 1 材料与方法

粒径分布、球形度等的影响,得出了高炉渣干法轮式 1.1 高炉渣质能耦合处理系统

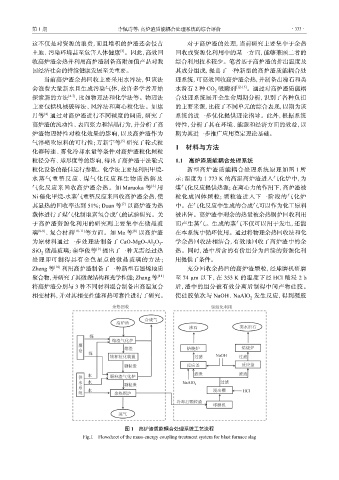

粒化设备的最佳运行参数。化学法主要是利用甲烷- 新型高炉渣质能耦合处理系统原理如 图 1 所

水蒸气重整反应、煤气化反应和生物质热解及 示:温度 为 1 773 K 的高温高炉渣进入气化炉中,为

[6

]

气化反应来回收高炉渣余热。 如 Maruok 等 用 煤气化反应提供热源;在离心力的作用下,高炉渣被

a

N 催化甲烷-水蒸气重整反应来回收高炉渣余热,使 粒化成固体颗粒;颗粒渣进入下一阶段的气化炉

i

[7

其显热的回收率达 到 51%;Dua 等 以高炉渣为热 中。在气化反应中生成的合成气可以作为化工原料

]

n

载体进行了煤气化制取富氢合成气的试验研究。关 被出售。高炉渣中剩余的热量被余热锅炉回收利用

于高炉渣资源化利用的研究则主要集中在微晶玻 而产生蒸气。生成的蒸气不仅可以用于发电,还能

璃 [8-9] 、复合材料 [10-11] 等方面。 如 M 等 [8 ] 以高炉渣 在本系统中循环使用。通过将物理余热回收法和化

a

为原材料通过一步处理法制备 了 CaO-MgO-Al O - 学余热回收法相结合,有效地回收了高炉渣中的余

2 3

SiO 微晶玻璃;蒲华俊等 提出了一种无需经过热 热。同时,渣中所含的有价组分为后续的资源化利

[9

]

2

处理即可制得具有金色星点的微晶玻璃的方法; 用提供了条件。

Zhan 等 [10 ] 利用高炉渣制备了一种新型石墨烯地质 充分回收余热后的高炉渣颗粒,经球磨机研磨

g

聚合物,并研究了其微观结构和光学性能;Zhan 等 [11] 至 74 µ m 以下, 在 353 K 的温度下 经 HC 酸 浸 2 h

l

g

将高炉渣分别 与 3 种不同材料混合制备出高温复合 后,渣中的组分被有效分离后制得中间产物硅胶。

相变材料,并对其相变性能和热可靠性进行了研究。 使硅胶依次 与 NaOH、NaAlO 发生反应,得到凝胶

2

图 1 高炉渣质能耦合处理系统工艺流程

Fig.1 Flowsheet of the mass-energy coupling treatment system for blast furnace slag