Page 338 - 《环境工程技术学报》2023年第1期

P. 338

· 334 · 环境工程技术学报 第 13 卷

态液体。然后在晶化时 间 6 h、晶化温 度 363 的条 输入输出清单如 表 1 所示,该清单也是后续计算资

K

件下经水热合成制得沸石。同时, 在 p 为 11.5、温 源、能源消耗及经济成本的重要依据。

H

度 为 343 K 的条件下,利用酸浸液 和 NaO H 发生共 1.4 评价方法

沉淀反应得到类水滑石母液,再经 过 8 晶化处理得 1.4.1 生命周期评价

h

到类水滑石。 生命周期评价被广泛应用于分析某产品或工艺

根据研究结果,作出如下假设:1) 从 1 高炉渣 所造成的环境影响 [18] 。其中,影响评价这一步骤旨

t

中共可回 收 1 157.94 M 的能量;2)利 用 1 高炉渣 在将清单分析结果转化成潜在环境影响 [19] 。利用

t

J

3

的余热可生产蒸气约 0.22 t,合成气约 198.31 m ; CML2001-Dec.0 方法,并选取全球变暖潜值(global

7

3)每处 理 1 高炉渣可制 得 0.5 沸石 和 0.6 类水滑 warming potential,GWP ) , 酸 化 潜 值 (acidification

t

t

t

石;4)在最佳制备条件下获得的沸石和类水滑石的 potential,AP),富营养化潜值(eutrophication potential,

最大 CO 吸附能力分别为 127.0 和 147.49 mg/g; EP),人体毒性潜值(human toxicity potential,HTP),

2

1

5) 种吸附剂的循环吸附次数 为 5 次。 光化学臭氧生成潜力(photochemical oxidation potential,

2

0

1.2 功能单位与系统边界 POCP) 个环境指标,将所得输入输出清单数据进行

5

功能单位为所研究系统的输入输出提供了量化 分类、特征化和归一化,得到不同单元的环境影响

的参考,本文中以处 理 1 高炉渣为功能单位。系统 潜值。

t

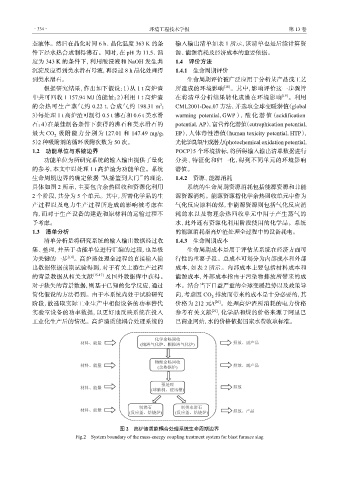

生命周期边界的确定依据“从摇篮到大门”的理论, 1.4.2 资源、能源消耗

具体如 图 2 所示,主要包含余热回收和资源化利用 系统的生命周期资源消耗包括能源资源和非能

2 个阶段,共分 为 5 个单元。其中,所需化学品的生 源资源消耗。能源资源指化学余热回收单元中作为

产过程以及电力生产过程所造成的影响被考虑在 气化反应原料的煤,非能源资源则包括气化反应消

内,而对于生产设备的建造和原材料的运输过程不 耗的水以及物理余热回收单元中用于产生蒸气的

予考虑。 水,此外还有资源化利用阶段使用的化学品。系统

1.3 清单分析 的能源消耗指高炉渣处理全过程中的设备耗电。

清单分析是将研究系统的输入输出数据经过收 1.4.3 生命周期成本

集、整理,并基于功能单位进行汇编的过程,也是极 生命周期成本是用于评估某系统在经济方面可

为关键的一步 [14] 。高炉渣处理全过程的直接输入输 行性的重要手段。总成本可划分为内部成本和外部

出数据依据前期试验得到,对于有关上游生产过程 成本,如 表 2 所示。内部成本主要包括材料成本和

的背景数据从相关文献 [15-17 ] 及国外数据库中获得。 能源成本,外部成本指由于污染物排放所带来的成

对于缺失的背景数据,则基于已知的化学反应,通过 本。结合当下日益严重的全球变暖趋势以及政策导

简化假设的方法得到。由于本系统尚处于试验研究 向,考虑 因 CO 排放而带来的成本是十分必要的,其

2

阶段,故选取实际工业生产中相似设备的功率替代 价格 为 21 元/t [20] 。处理高炉渣所消耗的电力价格

2

实验室设备的功率数据,以更好地反映系统在投入 参考有关文献 [21] ,化学品和煤的价格来源于阿里巴

工业化生产后的情况。高炉渣质能耦合处理系统的 巴商业网站,水的价格依据国家水费收取标准。

图 2 高炉渣质能耦合处理系统生命周期边界

Fig.2 System boundary of the mass-energy coupling treatment system for blast furnace slag